+ 86-18052080815 | info@harsle.com

Vistas:22 Autor:Editor del sitio Hora de publicación: 2018-05-17 Origen:Sitio

Resumen: la herramienta de perforación se utiliza para cortar y crear espacios en blanco en una chapa con un cierto tono.La punzonadora de hoy en día consiste en una herramienta de perforación con paso constante.La idea de este artículo es diseñar una herramienta de punzonado variable con un paso que varíe de un mínimo a un máximo de paso (40-180 mm) usando el dado con las pautas.El diseño anterior resuelve el problema de instalar nueva herramienta para diferentes pasos.Debido a la herramienta de perforación variable, la productividad de la empresa aumenta drásticamente y el tiempo de preparación para las diferentes herramientas de perforación para la máquina también disminuye.El costo inicial de instalación disminuye hasta un punto máximo.

I.INTRODUCCIÓN

El punzón que se utiliza para cortar piezas en diferentes métodos tiene abundante diversidad en los casos de forma, dimensión y tipo de ellos, por lo tanto, su diseño requiere mucho tiempo, mientras que su costo es mucho y, por otro lado, varios diseños delos troqueles se usan más a menudo solo por una vez, por lo tanto estos troqueles serán inútiles para otros casos, por lo tanto, almacenarlos aumenta enormemente, mientras que el espacio ocupado de los almacenes se convierte en el gran problema para los fabricantes que necesita tanto dinero.parece necesario utilizar un método para diseñar troqueles consistentes en unas pocas partes que ser utilizables en troqueles diferentes o en la otra palabra, proponer un método para hacer la uniformidad entre las partes comunes de troqueles.

Tipos de troqueles:

• Troqueles progresivos: las piezas producidas con operaciones múltiples tales como punzonado, troquelado y entallado se realizan a altas tasas de producción en troqueles progresivos

• Matrices compuestas: varias operaciones en la misma franja realizadas de una sola vez en una estación con un dado compuesto.

• Troqueles de transferencia: la chapa metálica se somete a diferentes operaciones en diferentes estaciones en una línea recta o circular.

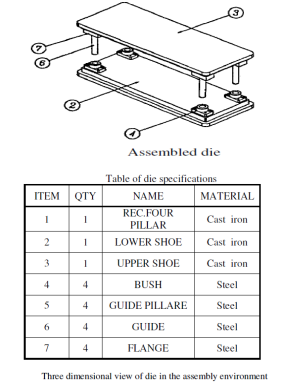

Muere partes comunes:

La parte común de los troqueles metálicos perforados consiste en de muchos miembros tales como travesaño superior e inferior, pilar guía, casquillo guía y caña, sin embargo, hay algunos casos diferentes de que estos sean los mismos en algunas características como material, tipo ydimensiones.Los parámetros efectivos en la selección del material adecuado para la parte común de la matriz son los siguientes:

-precio y posibilidad de preparación

-Mecánica especificación

- Capacidad de operación térmica

-Capacidad de producción

Al diseñar las piezas comunes, algunas especificaciones de miembros, matrices y prensas se utilizan como datos de entrada fundamentales para sus cálculos.Esta información en cada miembro es la siguiente:

II.BOLSTER:

Una herramienta de perforación consiste en dos refuerzos que todas las partes del troquel instalan en él.Las especificaciones mecánicas requeridas para esta parte son alta dureza y durabilidad, además debe absorber la vibración y mecanizar fácilmente. Por lo tanto los refuerzos de hierro fundido son más comunes que los refuerzos de acero o aluminio.Sin embargo, para fabricación grandes piezas que requieren una gran rigidez y deben ser más fuertes menores de cargas de impacto, en su mayoría cargas de acero se utilizan en estos casos.La información requerida para el diseño y selección del cabezal con el tipo de consideración y las dimensiones de los mismos son algunos parámetros como dimensiones de la mesa de prensado, área de trabajo del molde, forma de la pieza, capacidad de presión y método de alimentación del plato en el espacio del troquel.

III.GUIDE PILAR:

El pilar guía se usa para conducir el punzón con precisión mientras pasa por la matriz, por lo que se instala en el travesaño; sin embargo, debe ser simétrico respecto de los ejes principales del troquel para poder distribuir las cargas iguales en ambos lados.Resistencia al desgaste, mecanizado sencillo, capacidad de operación térmica y alto módulo de elasticidad se requieren especificaciones mecánicas para los pilares guía.La información necesaria para diseñar y seleccionar el tipo y dimensión de la píldora son el grosor de los refuerzos, el peso de los refuerzos y la distancia entre el punzón y la matriz en el caso de que el troquel esté abierto para que se llame

IV.GUIDE BUSH:

Los casquillos de guía se utilizan para guiar los pilares de guía en los troqueles y su material depende del material del pilar de guía y debe estar hecho de un material que sea más suave que el pilar de guía.Estos miembros deben ser lo suficientemente fuertes frente al desgaste y tener la capacidad de operación térmica adecuada.Al diseñar estas piezas, la carrera del troquel, el grosor del refuerzo y el diámetro del pilar guía son importantes.

V.SHANK:

Shank es una tubería que está instalada en el cabezal superior y se inserta en el orificio que está diseñado para ello en la prensa.Los vástagos están disponibles en dos grupos soldados y atornillados.Las especificaciones mecánicas que se requieren para determinar el material de las espigas son fáciles de mecanizar, resistencia al desgaste, alta dureza, resistencia al impacto y alta dureza. Para diseñar los shanks de comunes muere un diseñador debe seguir algunos procedimientos que se representan en

& Nbsp; VI.DIE ESTRUCTURA:

Orientación:

Guía de inventario, guías de guía, pasadores de guía (elásticos y sólidos), pilotos

Stripper: móvil elástico y sólido

Stop pin: sólido y elástico,

Tope de dedos:ajustable y fijo

Die material

Carburo, caucho, poliéster, poliuretano, aleación de zinc, etc.

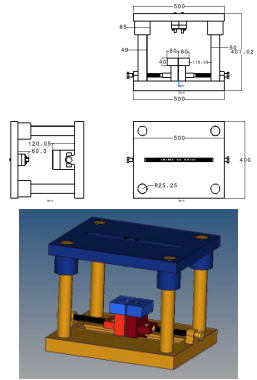

Herramienta de perforación de paso variable:

VII.PROCEDIMIENTO:

La herramienta de perforación consta de dos troqueles, matriz superior e inferior.En este documento, dividimos los dos dados en dos partes.El movimiento de los dos troqueles se realiza por la vía de guía y la ranura T, que se controlan mediante el uso de un tornillo de avance.El troquel superior se calibra colocándolo en la matriz inferior; las brocas de la herramienta se colocan en posiciones exactas en los agujeros dados en el troquel inferior.El tornillo de avance ahora está fijado a las ranuras y la matriz superior se mueve.El tono requerido se obtiene alineando el tornillo de avance y el paso calculados usando las arandelas proporcionadas como marcas a una distancia de 5 mm a cada lado de la guía.La matriz inferior se fija al marco con pernos y para obtener la máxima precisión, los pasadores Dowell se utilizan para apretar los pernos al marco.Se producen enormes vibraciones cuando la máquina está en funcionamiento, por lo que estas vibraciones se controlan con resortes de alta tensión.

VIII.LIMITACIONES:

El operador debe operar con precisión al cambiar los valores de tono.Él debe identificar la cantidad de rondas que necesita para girar el tornillo con el fin de obtener el tono requerido.

El operador debe cambiar los pasos del dado (es decir, el dado inferior, el dado superior) a la vez para que pueda operar con precisión.

Mientras cambia los troqueles para diferentes ranuras, el operador debe tener cuidado y debe operar con seguridad.

El operador debe verificar el tono aleatoriamente mientras perfora.

El operador debe insertar el secciones sin molestar los resortes de tensión en una herramienta común.

La herramienta debe ajustarse firmemente a la punzonadora.

IX.CONCLUSIÓN

La estandarización de herramientas comunes para el troquel de punzón es tan importante en la industria y, además, el uso de este propósito tiene algunos beneficios, tales como:

1: minimice el tiempo de diseño de las piezas mecánicas

2-Es posible la posibilidad de diseñar y dibujar piezas y visualizarlas tridimensionales de forma individual o ensamblada en el complejo.

3-El uso de este método tiene el mismo aspecto para todas las partes comunes de varios troqueles.

4-Al usar este método estandarizará más el ciclo de fabricación de las matrices comunes.