+ 86-18052080815 | info@harsle.com

Visitas:187 Autor:Editor del sitio Hora de publicación: 2019-05-28 Origen:Sitio

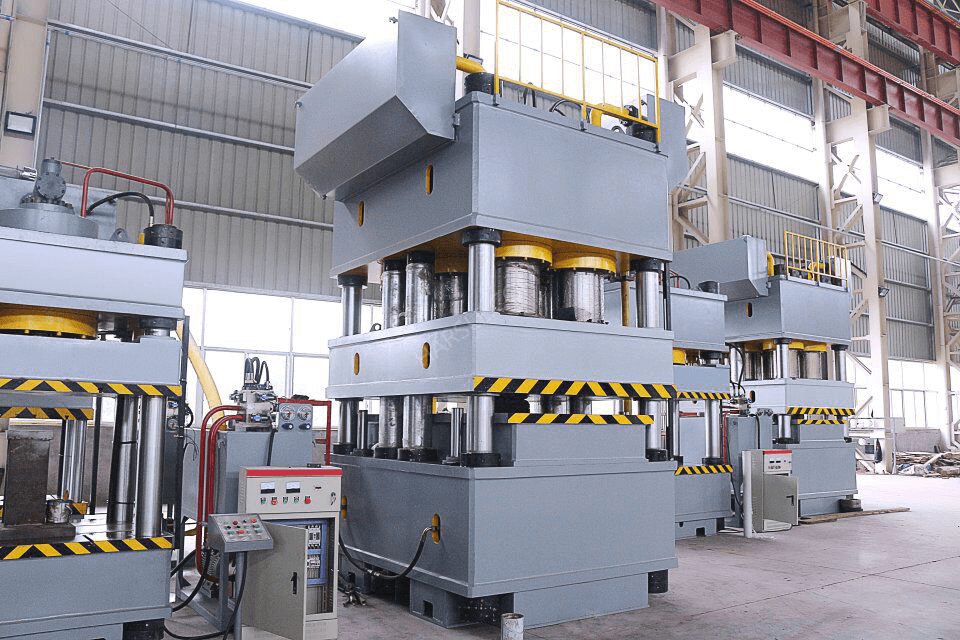

Esta especificación cubre los requisitos generales de dos números de prensas hidráulicas de 2000T que incluyen el diseño, la fabricación, el suministro, el montaje, la puesta en servicio y las pruebas de las prensas en NFC. Se requieren prensas hidráulicas de 2000T para compactar la esponja de metal de circonio de varios tamaños y formas (según las especificaciones que se detallan a continuación).

El alcance del suministro incluye el diseño, fabricación, suministro, montaje, puesta en servicio y prueba de dos (2) números de prensas hidráulicas de carrera descendente utilizadas para fabricar compactos de esponja de circonio. Cualquier elemento o subsistema adicional que no se mencione en las especificaciones, pero requeridos o identificados para la integridad y el funcionamiento sin problemas del sistema se incluirán en el alcance sin implicaciones adicionales de precio ni tiempo.

Las dimensiones de los distintos compactos de esponja de circonio que se producirán son las siguientes:

1. Compacto cilíndrico de 180 mm de diámetro y 135 mm de altura.

2. Compacto cilíndrico de 150 mm de diámetro y 140 mm de altura.

3. Compacto cúbico de dimensiones: 500 x 50 x 75 mm (largo x ancho x alto)

Se rellenará la matriz con una esponja metálica de circonio junto con elementos de aleación y, presionando la esponja metálica en su matriz respectiva según el programa de producción, se obtendrán compactos. La altura del compacto dependerá del límite de presión del aceite.

4.1 Secuencia de operación

I. Inicialmente, el troquel descansa sobre la base de la prensa y el punzón en la posición más alta.

II. La esponja de circonio y el elemento de aleación se introducen en la matriz en tres partes, de modo que los elementos de aleación asuman aproximadamente una posición central en el compacto (manualmente por el operador/automáticamente mediante el sistema de dosificación automática).

III. El ariete principal se mueve hacia abajo primero a alta velocidad y luego lentamente para presionar la esponja llena en el troquel.

IV. La presión del aceite en el cilindro principal alcanza la presión establecida y luego se mantiene durante unos 10 segundos.

V. Descompresión: La presión del aceite en el cilindro y las líneas se reduce a un nivel aceptable.

VI. El ariete principal ahora retrocede lentamente.

VII. El troquel también se levanta junto con la esponja compactada que contiene.

VIII. El bloque de descarga se desliza y se coloca debajo de la cavidad del troquel.

IX. El troquel descansa sobre el bloque de descarga y luego el ariete comienza a bajar.

X. El punzón se mueve hacia abajo para expulsar la esponja de circonio prensada (compacta) desde la parte inferior del troquel hacia la cavidad del bloque descargador.

XI. El punzón ahora se retrae rápidamente a la posición más alta.

XII. El troquel se eleva hacia arriba y el bloque de descarga se retrae hacia atrás junto con el

expulsa el compacto y lo desliza hacia la bandeja de apilamiento. Se debe hacer una disposición adecuada para que el compacto no se dañe mientras se desliza hacia la bandeja de apilamiento.

XIII. El troquel vuelve a asentarse sobre la base y la prensa está lista para el siguiente ciclo.

5.1. Marco de prensa

Los componentes principales del marco de la prensa, como la plataforma, el cabezal superior, la corredera y los montantes, se fabricarán utilizando placas ISO 2062 Grado 2 y soldándolas según los procedimientos de soldadura estándar. Las placas deben cumplir con las especificaciones BIS y el Certificado de prueba de materiales (MTC) de las placas emitido por la planta siderúrgica debe presentarse a los funcionarios de inspección de NFC. Todas las soldaduras críticas se probarán para detectar defectos de soldadura. El método de prueba de defectos de soldadura y el método de alivio de tensiones se explicarán en la oferta. La estructura fabricada deberá estar debidamente liberada de tensiones. Los registros del alivio de tensiones deben entregarse durante la inspección de la máquina. Los cálculos de diseño detallados para la idoneidad de las secciones críticas o el análisis FEM deben proporcionarse después de realizar el pedido. En la oferta se deberá proporcionar un diagrama esquemático de la sección transversal de los conjuntos principales para indicar las características constructivas. La corredera debe tener una guía de 8 puntos con revestimientos de Ph. Bronze ajustables y reemplazables in situ para una larga vida útil.

Nota: El marco de la prensa deberá tener aberturas en los cuatro lados de manera que el área de prensado sea accesible desde los cuatro lados. Mínimo 1000 x 1500 mm para aberturas laterales y 1500 x 1500 mm para aberturas delanteras y traseras (ancho x alto). Los niveles de ruido no deben exceder los 85 dB, cuando se miden a una distancia de 1 metro de la máquina en condiciones de campo libre.

5.2. Ariete principal y cilindro

El ariete principal de la prensa estará hecho de bloque forjado. El cilindro principal se forjará en un solo bloque y luego se mecanizará. Durante la PDI se proporcionarán los certificados pertinentes para el ariete y el cilindro.

5.3. Conjunto de troquel y punzón

a) Se proporcionará un conjunto de matriz con una altura de cavidad de 430 mm para compactos de 150 mm y 180 mm de diámetro.

b) Para compactos rectangulares, el punzón tendrá 50 mm de ancho y 500 mm de largo. La cavidad tendrá 400 mm de profundidad (aprox.)

c) El espacio entre la parte inferior del punzón y la superficie superior del troquel será de 320 mm.

d) El ariete deberá ser cromado y se deberá proporcionar un certificado de acabado superficial. El espesor del cromado deberá indicarse claramente en la oferta.

e) El lecho móvil de la prensa y el revestimiento interior de la matriz, etc., deberán ser componentes forjados.

Nota: El troquel y punzón para los tres tipos de compactos está dentro del alcance del postor. El revestimiento del troquel debe instalarse por hundimiento en la carcasa del troquel.

Los detalles del troquel y el punzón se analizarán durante la ingeniería de detalle y se utilizarán los dibujos aprobados para la fabricación.

5.4. Sistema hidráulico

Se proporcionarán bombas hidráulicas de desplazamiento positivo para el sistema hidráulico de la prensa. El flujo de aceite deberá estar libre de pulsaciones. El circuito hidráulico detallado se entregará junto con la oferta. Número de bombas proporcionadas, tipo, marca, modelo no. Y la capacidad deberá indicarse claramente en la oferta.

Los tanques del sistema hidráulico deberán cumplir con la última norma aplicable. Debe estar provisto de respiraderos de aire, placas deflectoras adecuadas, respiradero de llenado, indicador de temperatura, indicador de nivel de aceite, cubiertas de inspección, provisiones para la adición de líneas en el futuro, conexiones de drenaje y rebose.

La temperatura máxima del aceite hidráulico no debe exceder los 55 grados C durante el funcionamiento.

El paquete de energía hidráulica se instalará en el suelo.

El filtro de la línea de retorno tendrá un indicador de obstrucción. Tipo, marca y modelo no. de cada elemento filtrante se indicará en la oferta. Los tubos de acero sin costura, trefilados y curvados en frío deben cumplir con la norma DIN 2391/C, utilizados en el circuito hidráulico. El sistema hidráulico deberá estar provisto de puertos para medir la presión durante la resolución de problemas o el mantenimiento. Se dispondrán de cuatro juegos de acoplamientos minimess con manómetros, que se utilizarán para medir la presión en diversos puntos del circuito hidráulico.

El sistema hidráulico incluirá/incorporará una unidad de filtración de aceite en línea montada sobre un carro móvil. La unidad de filtración debe emplear filtros gemelos con capacidad para medición y visualización continua del nivel de limpieza del aceite en escalas NAS e ISO y porcentaje de agua. Esta unidad de filtración móvil tomará aceite del tanque de aceite principal de la prensa, lo filtrará y lo bombeará de regreso al tanque de aceite principal. La unidad de filtración tendrá la capacidad adecuada para manejar el volumen de aceite en el tanque principal y será adecuada para un funcionamiento continuo.

6.1 La máquina deberá tener un sistema de control basado en PLC y HMI.

6.2 Especificaciones del sistema PLC:

a. Paquete de programación: El paquete de programación para editar la lógica de control estará incluido en el alcance del suministro.

b. Controlador: deberá tener al menos dos puertos de comunicación, uno para ser utilizado para programación y otro para conexión en red.

do. Todos los módulos de entrada y salida utilizados deberán tener aislamiento óptico y tener un voltaje de control de 24 V CC únicamente.

d. La fuente de alimentación del rack será del tipo recomendado por el fabricante del PLC.

mi. Todas las salidas accionarán elementos de control final como solenoides, contactores, etc. a través de módulos de relé interpuestos.

F. El suministro de control a los elementos de control finales se realizará a través de conectores con fusible e indicación de fusible quemado.

gramo. La carga de CPU y memoria no deberá ser superior al 50%.

h. El suministro de CPU no se utilizará para el suministro de interrogación de las entradas, para lo cual se deberá proporcionar un suministro separado.

i. Al menos el 30 % de las entradas y el 30 % de las salidas de los módulos de E/S se dejarán sin utilizar o de repuesto.

j. Todos los cables necesarios para el funcionamiento de la prensa estarán dentro del alcance del suministro del proveedor. Los cables para integrar todos los sensores con PLC serán de tipo blindado.

k. Las tarjetas de E/S deberán estar completamente cableadas y llevadas a los terminales tanto en caso de que estén usadas como de las que no se utilicen.

l. Comunicación: todos los componentes del sistema de control, como el controlador, la HMI y los variadores electrónicos (si los hay) deben estar conectados en red mediante comunicación digital.

6.3 Especificaciones del sistema de accionamiento electrónico (si corresponde):

a. Todos los variadores deberán dimensionarse para tener una corriente nominal mínima un 20% mayor que la de los respectivos motores.

b. Estas unidades estarán conectadas en red con HMI y todos los parámetros críticos como velocidad, corriente, etc. se mostrarán en HMI.

do. Todos los accionamientos, dondequiera que se utilicen, deberán tener bobinas de entrada suficientemente nominales.

d. Las unidades seleccionadas deberán tener todos los modos de control más recientes.

mi. El software de configuración/puesta en servicio para unidades y cables/adaptaciones de conexión especializados relacionados para conectar unidades con computadora estarán dentro del alcance del suministro.

F. Si se utiliza alguna tarjeta de control patentada, se proporcionarán manuales/circuitos de diagnóstico detallados con los puntos de prueba necesarios.

6.4 Funciones:

i. El sistema de control deberá programarse para operaciones específicas de la prensa, como modos automático, manual y de mantenimiento.

ii. El sistema de control deberá tener todas las recetas necesarias para el control automático de la presión en función de diferentes tamaños compactos.

III. Todos los parámetros importantes del proceso, como presión, diámetro de compactación, temperatura del aceite, etc., se registrarán y mostrarán en forma de tendencia.

IV. Deberá estar disponible la instalación de generación de informes de datos de proceso registrados junto con los detalles del operador/turno a cargo, números de lote, número de compactaciones, etc., junto con la marca de tiempo. Debería ser posible imprimir informes en un pendrive en formatos pdf y csv. Además, las funciones necesarias para transportar los datos registrados a la computadora central estarán disponibles en la HMI elegida, como se explica a continuación.

6.5 Sensores: Se utilizarán sensores electrónicos para medir los parámetros del proceso como presión, nivel de aceite y temperatura, etc., y se integrarán con el sistema PLC.

6.6 Provisión para conexión en red: Se debe crear un puerto de comunicación en el sistema de control.

disponible para integrar el sistema de control con una computadora centralizada y que muestra todo el estado del proceso en ese.

Se propone tener un sistema de adición de aleación separado con contenedores separados y un sistema de monitoreo de peso para que las aleaciones puedan llenarse en la cavidad de la matriz en el momento y posición adecuados. De manera similar, para la adición de esponja metálica, se preverá un sistema separado de elevación y alimentación del tambor para alimentar la esponja metálica al troquel. Cabe señalar que estos sistemas no forman parte de la prensa hidráulica. Sin embargo, se anima a los proveedores a ofrecer sus ofertas por separado. Los sistemas de control previstos para la prensa deberán poder configurar e integrar estos sistemas de adición de aleaciones y esponjas.